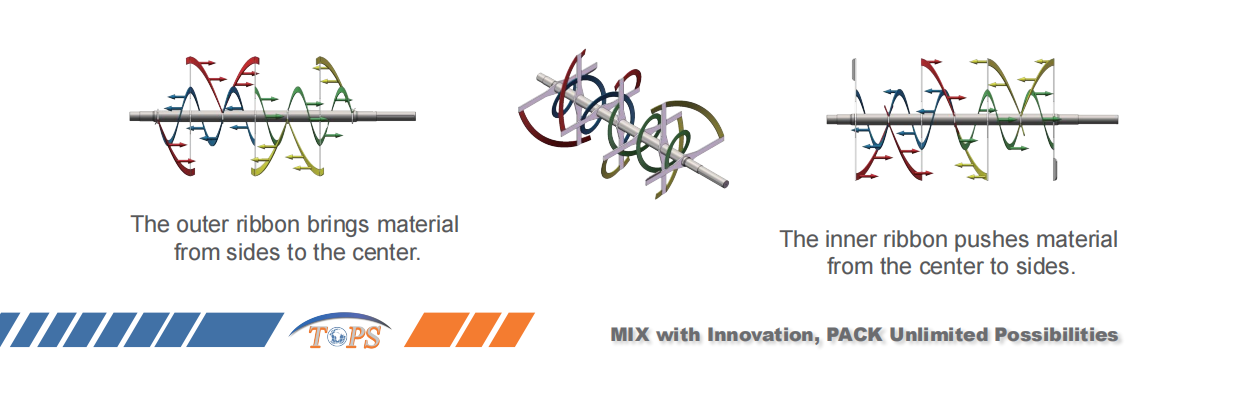

Dakizuenez, zinta-irabiagailua nahasteko ekipo oso eraginkorra da, batez ere hautsak hautsekin nahasteko edo hauts proportzio handi bat likido kantitate txiki batekin nahasteko erabiltzen dena.

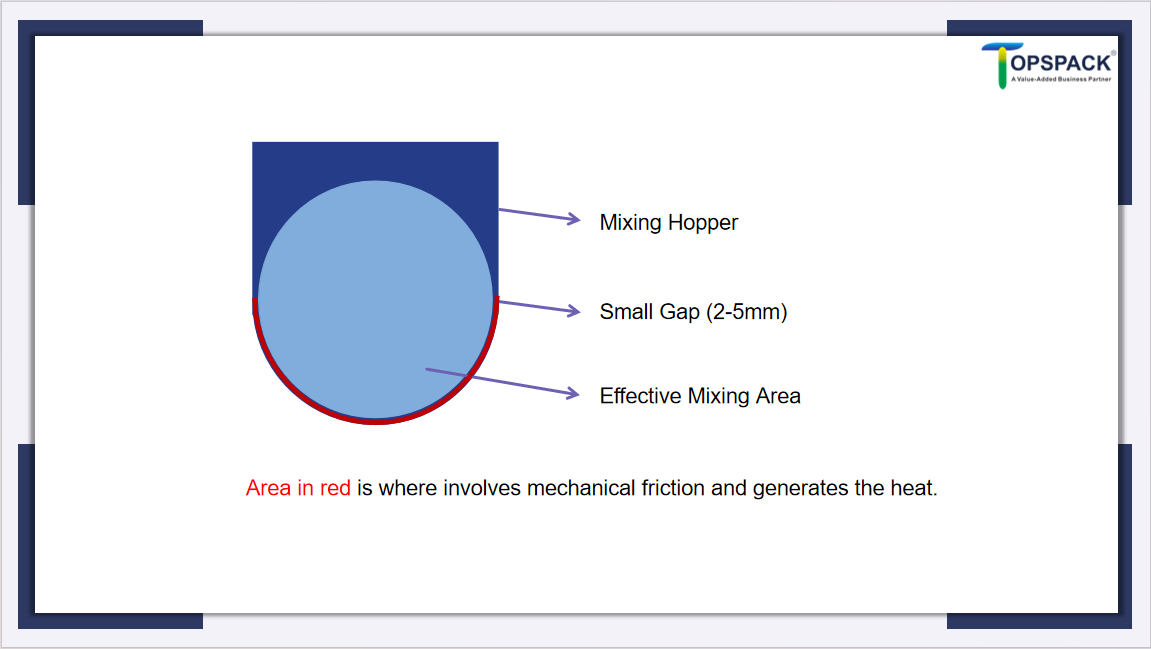

Beste irabiagailu horizontal batzuekin alderatuta, hala nola pala-irabiagailuekin, zinta-irabiagailuak nahasketa-eremu eraginkor handiagoa du, baina kalte handia eragiten dio materialaren formari. Hau gertatzen da zinta-palen eta nahasketa-uhalaren hormaren arteko tartea txikia delako, eta zinten eta nahasketa-uhalaren hormaren indarrak materiala xehatu eta beroa sor dezakeelako, eta horrek material batzuen propietateetan eragina izan dezake.

Zinta-irabiagailu bat aukeratzerakoan, alderdi hauek kontuan har ditzaket:

- Materialaren forma: Materiala hauts edo pikor txiki formatuan egon behar da, eta gutxienez materialaren formari egindako kaltea onargarria izan behar da.

- Materialaren eta makinaren arteko marruskadurak sortutako beroa: Sortutako beroak material espezifikoen errendimenduan eta propietateetan eragiten duen ala ez.

- Irabiagailuaren tamaina kalkulatzeko modu sinplea: Kalkulatu zinta-irabiagailuaren beharrezko tamaina materialaren beharren arabera.

- Aukerako konfigurazioak: Esaterako, materialekin kontaktuan dauden piezak, ihinztadura-sistemak, hozte- edo berotze-euskarriak, zigilu mekanikoak edo gas-zigiluak.

Materialaren forma egiaztatu ondoren,hurrengo kezka berogailuaren arazoa da.

Zer egin behar dugu materiala tenperaturarekiko sentikorra bada?

Elikagai edo industria kimikoetako hauts batzuek tenperatura baxuagoetan mantendu behar dute. Gehiegizko beroak materialaren propietate fisiko edo kimikoetan aldaketak eragin ditzake.

Utzi'50eko muga erabiltzen dute°C adibide gisa. Lehengaiak irabiagailuan sartzen direnean giro-tenperaturan (30°C), irabiagailuak beroa sor dezake funtzionamenduan zehar. Marruskadura-eremu batzuetan, beroak tenperatura 50 gradutik gorakoa izan dezake°C, saihestu nahi duguna.

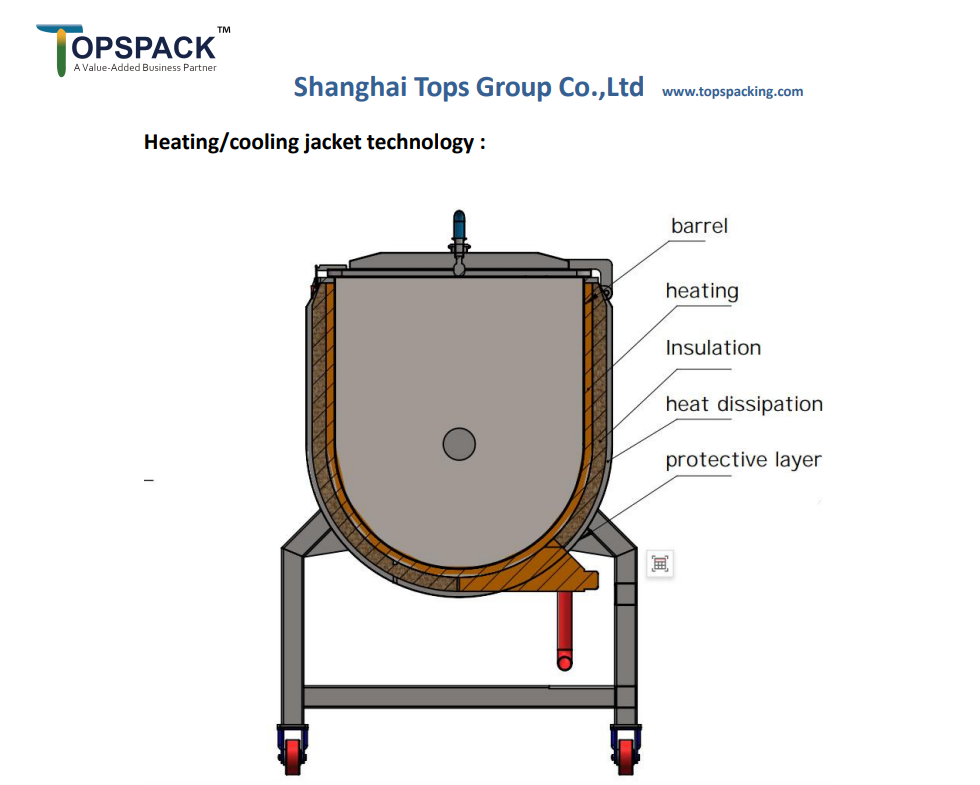

Hori konpontzeko, hozte-xafla bat erabil dezakegu, giro-tenperaturako ura hozte-euskarri gisa erabiltzen duena. Uraren eta nahasketa-hormen arteko bero-trukeak materiala zuzenean hoztuko du. Hozteaz gain, xafla-sistema materiala nahastean zehar berotzeko ere erabil daiteke, baina bero-euskarriaren sarrera eta irteera aldatu behar dira horren arabera.

Hozteko edo berotzeko, gutxienez 20 graduko tenperatura-tartea°C beharrezkoa da. Tenperatura gehiago kontrolatu behar badut, batzuetan hozte-euskarri gisa ura erabiltzeko hozte-unitate bat erabilgarria izan daiteke. Horrez gain, berotzeko erabil daitezkeen beste bitarteko batzuk ere badaude, hala nola lurrun beroa edo olioa.

Nola kalkulatu zinta irabiagailuaren tamaina?

Berokuntza arazoa kontuan hartu ondoren, hona hemen zinta irabiagailuaren tamaina hautatzeko metodo erraz bat, suposatuz:

Errezeta % 80 proteina hauts, % 15 kakao hauts eta % 5 beste gehigarri batzuk da, orduko 1000 kg-ko ekoizpenarekin.

1. DatuakIkalkulua egin aurretik behar da.

| Izena | Datuak | Oharra |

| Eskakizuna | ZenbatA Kg orduko? | Zenbat denbora aldi bakoitzean araberakoa da.B Aldiz Orduko 2000L bezalako tamaina handikoentzat, ordubetez 2 aldiz. Tamainaren araberakoa da. |

| 1000 Kg orduko | Orduko 2 aldiz | |

| Gaitasuna | ZenbatC kg aldi bakoitzean? | A Kg orduko÷ B aldiz orduko=C kg aldi bakoitzean |

| 500 kg aldi bakoitzean | 1000 kg orduko ÷ 2 aldiz orduko = 500 kg aldi bakoitzean | |

| Dentsitatea | ZenbatD kg litroko? | Material nagusia Google-n bilatu dezakezu edo litro bateko ontzi bat erabil dezakezu pisu garbia neurtzeko. |

| 0,5 kg litroko | Hartu proteina hautsa material nagusi gisa. Google-n 0,5 gramo mililitro kubikoko = 0,5 kg litroko da. |

2. Kalkulua.

| Izena | Datuak | Oharra |

| Kargatzeko bolumena | ZenbatE litro aldi bakoitzean? | C kg aldi bakoitzean ÷D kg litroko =E litro aldi bakoitzean |

| 1000 litro aldi bakoitzean | 500 Kg aldi bakoitzeko ÷ 0,5 Kg litroko =1000 litro aldi bakoitzean | |

| Kargatze-tasa | Gehienez %70 Bolumen osoaren | Zintarako nahasketa-efektu onenairabiagailua |

| %40-70 | ||

| Gutxieneko bolumen osoa | ZenbatF Bolumen osoa gutxienez? | F Bolumen osoa × % 70 =E litro aldi bakoitzean |

| 1430 litro aldi bakoitzean | 1000 litro aldi bakoitzean ÷ % 70 ≈1430 litro aldi bakoitzean |

Datu puntu garrantzitsuenak hauek diraIrteera(Orduko kilogramo bat)etaDdentsitatea (D kg litroko)Informazio hau dudanean, hurrengo urratsa 1500 litroko zinta-irabiagailu baterako behar den bolumen osoa kalkulatzea da.

Kontuan hartu beharreko konfigurazio aukerakoak:

Orain, azter ditzagun beste konfigurazio aukerako batzuk. Kontuan hartu beharreko gauza nagusia da nola nahastu nahi ditudan materialak zinta-irabiagailuan.

Karbono altzairua, 304 altzairu herdoilgaitza, 316 altzairu herdoilgaitza: Zein materialez egin behar da zinta-irabiagailua?

Hau irabiagailua erabiltzen den industriaren araberakoa da. Hona hemen gida orokor bat:

| Industriala | Irabiagailuaren materiala. | Adibidea |

| Nekazaritza edo produktu kimikoak | Karbono altzairua | Ongarria |

| Janaria | Altzairu herdoilgaitza 304 | Proteina hautsa |

| Farmazia | Altzairu herdoilgaitza 316/316L | Kloroa duen desinfektatzaile hautsa |

Ihinztadura sistema: Nahasketa egiten dudan bitartean likidoa gehitu behar al dut?

Nahasteari likidoa gehitu behar badiot edo nahasketa prozesuan laguntzeko likidoa erabili behar badut, orduan ihinztagailu sistema bat beharrezkoa da. Bi ihinztagailu sistema mota nagusi daude:

- Aire konprimitu garbia erabiltzen duen bat.

- Beste bat, ponpa bat energia-iturri gisa erabiltzen duena, egoera konplexuagoak kudeatzeko gai dena.

Enbalatzeko zigilatzea, gas bidezko zigilatzea eta zigilatzea mekanikoa: Zein da irabiagailu batean ardatza zigilatzeko aukerarik onena?

- Ontziratzeko zigiluakZigilatzeko metodo tradizional eta kostu-eraginkorra dira, presio eta abiadura moderatuetako aplikazioetarako egokiak. Ardatzaren inguruan konprimitutako ontziratze-material bigunak erabiltzen dituzte isuriak murrizteko, eta horrek erraz mantentzen eta ordezkatzen ditu. Hala ere, funtzionamendu-aldi luzeetan aldizkako doikuntza eta ordezkapena behar izan dezakete.

- Gas zigiluak, bestetik, kontakturik gabeko zigilatzea lortu gas-film bat sortuz presio handiko gasa erabiliz. Gasa irabiagailuaren hormaren eta ardatzaren arteko tartean sartzen da, zigilatutako medioaren (hautsa, likidoa edo gasa, adibidez) isuria saihestuz.

- Zigilu mekaniko konposatua Zigilatze-errendimendu bikaina eskaintzen du, higadura-piezen ordezkapen erraza eginez. Zigilatze mekanikoa eta gas-zigilatzea konbinatzen ditu, isuri minimoak eta iraunkortasun handiagoa bermatuz. Diseinu batzuek ur-hoztea ere barne hartzen dute tenperatura erregulatzeko, eta horrek beroarekiko sentikorrak diren materialetarako egokia egiten du.

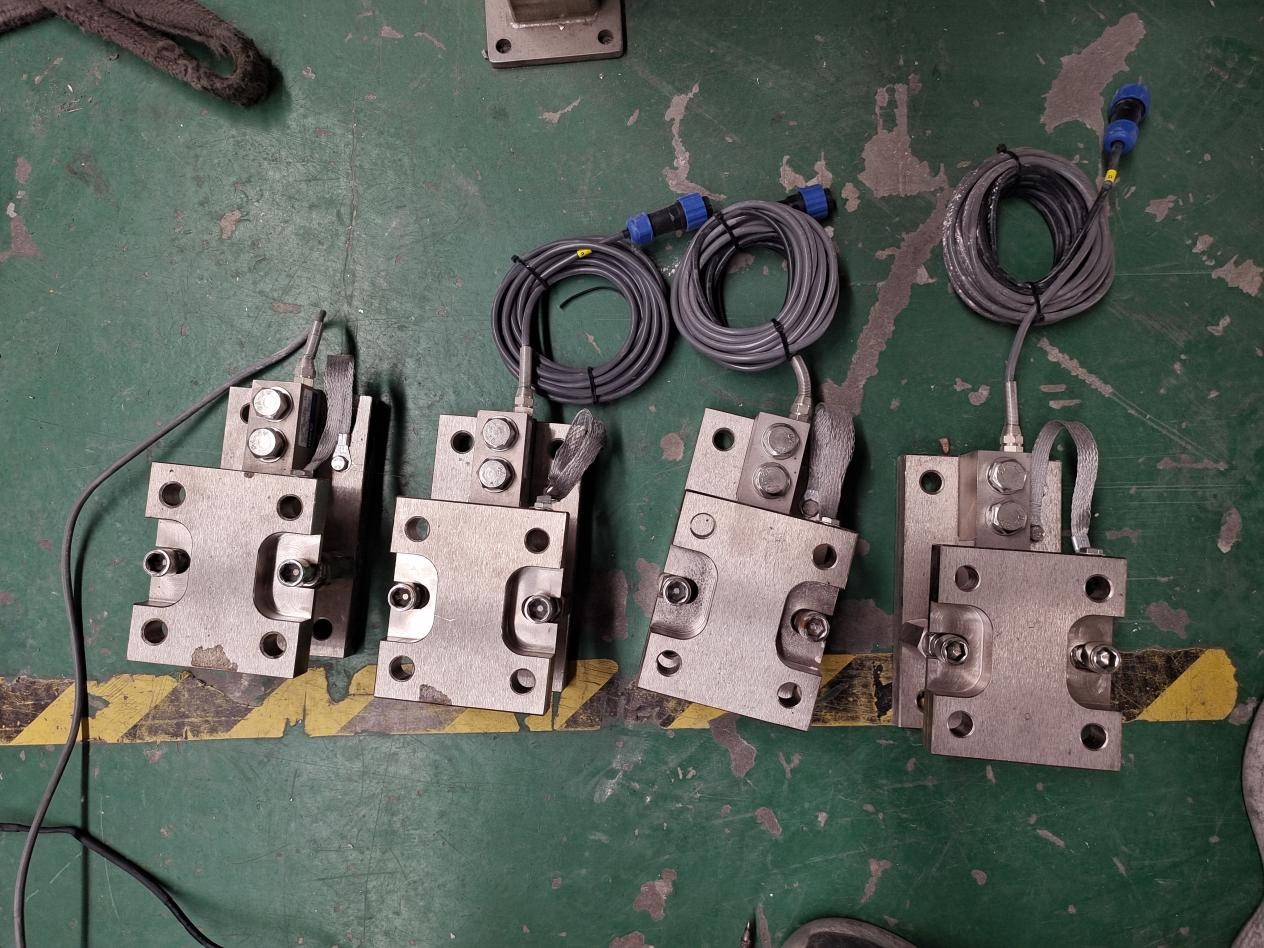

Pisatzeko Sistemaren Integrazioa:

Osagai bakoitza zehatz-mehatz neurtzeko, pisatzeko sistema bat gehi daiteke irabiagailuari.'proportzioa elikatze-prozesuan zehar. Horrek formulazio-kontrol zehatza bermatzen du, lote-koherentzia hobetzen du eta material-hondakinak murrizten ditu. Bereziki erabilgarria da errezeta-zehaztasun zorrotza behar duten industrietan, hala nola elikagaietan, farmazia-enpresetan eta produktu kimikoetan.

Isurketa-portuaren aukerak:

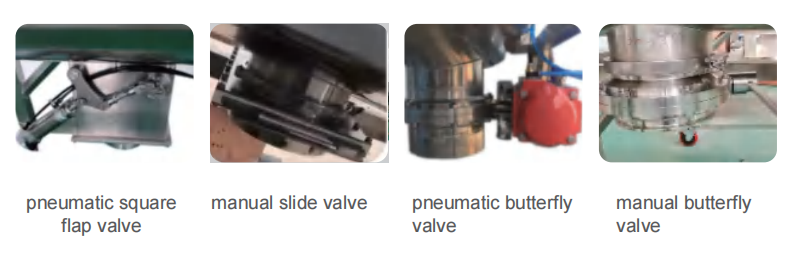

Irabiagailu baten isurketa-ataka osagai kritikoa da, eta normalean hainbat balbula mota izaten ditu: tximeleta-balbula, flip-flop balbula eta irristagailu-balbula. Tximeleta-balbulak eta flip-flop balbulak bertsio pneumatikoetan eta eskuzkoetan daude eskuragarri, aplikazioaren eta funtzionamendu-eskakizunen araberako malgutasuna eskainiz. Balbula pneumatikoak aproposak dira prozesu automatizatuetarako, kontrol zehatza eskaintzen baitute, eta eskuzko balbulak, berriz, eragiketa sinpleagoetarako egokiagoak dira. Balbula mota bakoitza materialaren isurketa leun eta kontrolatua bermatzeko diseinatuta dago, buxadura-arriskua minimizatuz eta eraginkortasuna optimizatuz.

Zinta-irabiagailuaren printzipioari buruzko galdera gehiago badituzu, jar zaitez gurekin harremanetan kontsulta gehiago jasotzeko. Utzi zure harremanetarako informazioa eta 24 orduko epean jarriko gara zurekin harremanetan erantzunak eta laguntza emateko.

Argitaratze data: 2025eko otsailaren 26a